-

Maxprova APS在模具行业的应用

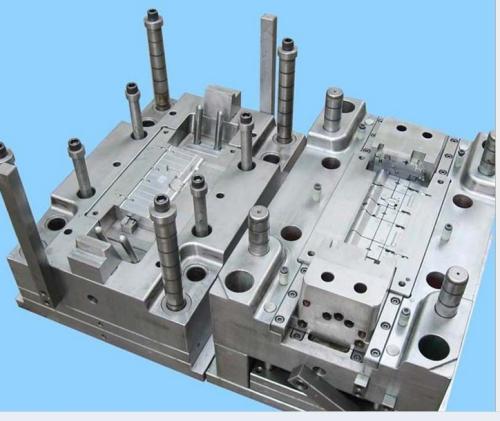

太仓久本机械科技有限公司是一家专业汽车密封条后加工工装设备模具制造商,尤其在冲切工装设备制造及接角成型模具制造方面有多年的实际制造经验。主要为国内外主流汽车密封件企业提供专用设备和成形模具,产品远销欧美日本韩国等汽车业发达国家。

Maxprova APS给久本机械带来了前所未有的价值体验!

Maxprova APS在模具行业的应用案例

项目背景

太仓久本机械科技有限公司是一家专业汽车密封条后加工工装设备模具制造商,尤其在冲切工装设备制造及接角成型模具制造方面有多年的实际制造经验。主要为国内外主流汽车密封件企业提供专用设备和成形模具,产品远销欧美日本韩国等汽车业发达国家。

模具行业的特点非常明显,属于从设计开始的定制化生产制造。久本机械生产的模具工艺非常复杂,要求的精度要非常高。一副模具有几十个零件构成,每个零件有20-30道工序,排产数据量之大超乎想象,对于人工排产,是一个非常高难度的挑战。而且人工排产时经常出现数据错误,不仅导致了时间和精力的浪费,同时也给交付带来很大影响。

另外,订单数量多,相互影响,未交付的订单越来越多影响未来的新订单,雪球越滚越大。同时由于是人工排产,每天需要人工从ERP获取完工数据进行校对,从而进行手工滚动排产,花费的时间可想而知,计划员加班更是家常便饭。

计划员制作的计划,每天都要打印出纸质的派工单下发到车间现场,由于计划变化频繁,导致不断的更正计划,纸张的浪费也是巨大的。即使如此,现场看到的计划也不是实时的,也有滞后性,影响了车间的生产。

由于模具行业是从设计开始的定制化生产,所以排产对象不仅包含加工中心、机床等设备,还要把工艺人员作为排产资源纳入到排产。另外,设备和人员也有技能划分,不同的模具需求的设备和技能也不同,也需要考虑进去。

项目目标及效果

1 通过Maxprova APS实现系统自动化排产,基于机台设备、设计人员、加工技能等进行复杂的有限产能排产,把计划员从繁重的低附加值的劳动中解放出来,做一些优化计划等高附加值的工作。

2 实现Maxprova APS与ERP的接口互通,APS可以自动从ERP获取模具BOM、工序工时等基础数据,以及完工信息等信息,从而提高数据流通效率,减少无为的人工浪费,提高数据传输的精度,减少人为错误。

3 实现Maxprova APS在现场的可视化派工,通过Maxprova APS为客户定制的派工客户端画面,实现滚动计划后能够实时更新到现场,在减少纸张浪费的同时,也提高了计划与车间制造的沟通效率。

项目过程演示

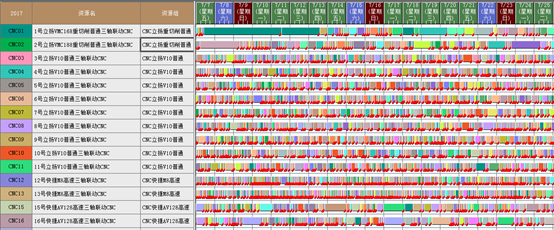

资源计划的可视化

设备人员负荷可视化

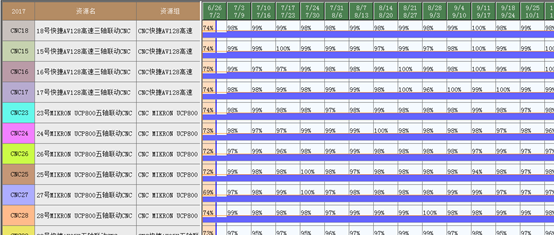

机台生产计划