-

凌云集团涿州亚大工厂Maxprova APS应用案例分析

凌云集团下的亚大集团是成立于一九八七年的中外合资企业,中方股东为中国兵器工业集团河北凌云工业集团有限公司下属凌云工业股份有限公司,外方股东为瑞士跨国企业乔治费歇尔公司。中外双方各占50%的股份。 亚大集团在上海、深圳、四川、长春、河北设立了八家生产厂,总部设在河北涿州。

一、项目背景

亚大集团是成立于一九八七年的中外合资企业,中方股东为中国兵器工业集团河北凌云工业集团有限公司下属凌云工业股份有限公司,外方股东为瑞士跨国企业乔治费歇尔公司。中外双方各占50%的股份。 亚大集团在上海、深圳、四川、长春、河北设立了八家生产厂,总部设在河北涿州。

亚大有三大系列产品:塑料尼龙压力管及总成系列产品、液压管路及总成系列产品、聚乙烯管材管件及配套机具系列产品。 尼龙压力管及总成产品具备耐磨损、耐弯曲、抗拉强的独特特性,广泛应用于国内汽车、液压气动行业,目前开发出的产品有:输油管系列、真空管系列、刹车管系列、多层管、波纹管作为世界最新技术水平的新产品已经开发成功并在国内第一家成功推向市场。 液压管路及总成产品广泛应用于轿车和轻型卡车制动管路、汽车动力转向、轿车敞篷举升系统、驾驶室翻转机构、离合器助力、叉车、农场机械、工程机械、车载升降台、液压先导控制管、船舶驱动设备和各类液压站用管。 聚乙烯管材管件产品有重量轻、耐腐蚀、寿命长、安装方便的独特特性,广泛应用于国内燃气输送、给水排水、矿山、加油站等。

亚大成立以来一直推行:“ 经营与管理同步提高,规模和效益同步增长,体系与机制同步完善”的管理信条,使经营得到高速发展,管理也增加了新的内涵,质量体系保证产品质量。 亚大以“卓越产品,创造需求”作为企业理念,以“客户至上,反应迅捷,说到做到”作为企业价值观,以“塑造完美、奉献社会――以完美的工作、制造完美的产品、提供完美的服务、塑造完美的企业形象”作为质量方针,不断创新亚大产品,提高服务水平以满足社会不断变化的需求,为客户提供适用的产品和最优的服务。

二、项目范围

此次APS系统实施对象是河北亚大汽车塑料制品有限公司。

2.1、业务范围

此次APS系统的业务范围包括:

1) 亚大分三个模块进行分别排产及下发计划,如:轿车模型、卡车模型、挤出模型。

2) APS把各个模块的工单放到各个模块对应的排产模板中排产,并把排产计划下发到MES。

3) APS获取WMS库存进行有效的排产。

2.2、项目目标

1)通过MRP系统计算物料净需求。

2)通过APS系统进行排产并下发生产计划。

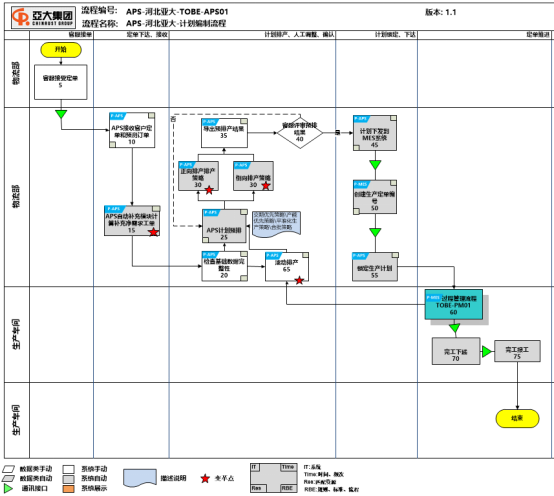

2.3、业务流程

三、MAX APS应用说明

APS汽车零部件行业解决方案,广泛借鉴了国内外汽车零部件企业信息化的成功经验和国际先进汽车零部件行业解决方案的特点,充分考虑中国汽车零部件企业所面临的现实环境以及诸多个性化需求,帮助中国汽车零部件企业实现优化生产管理流程,提高对客户需求的快速响应能力,降低生产营运成本和提高工作效率,提高企业发展的核心竞争力等目标,为提高中国汽车零部件企业的核心竞争力做出贡献。

3.1、准时化生产

在准时化生产中,根据企业的经营方针和市场预测制定年度计划、季度计划以及月度计划,然后据此制定出日程计划。但这些计划都是滚动调整的动态计划,对生产只起到预测指导和参考基准作用。准时化生产依据客户需求来组装产品,借此拉动前面工序的零部件加工。每个生产部门、工序都根据后向部门以及工序的需求来完成生产制造,同时向前向部门和工序发出生产指令,从而提高整个生产流程的反应速度,降低在制品停留时间,降低成本。

3.2、订单变更,快速响应

受汽车市场变化的影响,主机厂的配套计划变化很大。汽车零部件企业的生产计划必然随之发生变化。企业接到主机厂配套需求的变更信息后,通过APS高速模拟排程,及时对生产计划进行调整,包括采购需求、生产和委外加工计划,并及时反馈到各管理部门。

3.3、准时化采购

APS同步化考虑生产计划、采购计划,依据生产执行采购计划,使得物料计划的精度和可靠性比传统的MRP更高,避免了盲目采购,过量采购以及采购不足。同时APS可根据精确的物料需求时间来决定最佳的采购方式,不提前采购,增加库存压力,使得物料配合生产,真正实现准时化采购,从而实现工厂物料成本最低,库存最小。

3.4、执行反馈

生产指示下发到车间后,车间依据生产指示安排生产。但是由于生产现场的复杂性、多变性,生产执行的实际情况往往与生产指示不一致。为了确保生产顺利进行和生产计划的准确性、合理性,需求将工作加工的实际数据,如生产进度、在制品信息,现场设备运行状况等反馈给APS,并通过重新排程将现场信息及时反映到生产计划中,实现生产过程实时监控、调整及优化,使得生产计划与车间现场同步,从而实现了从订单下达到产品完成整个生产过程的优化管理。

同时,通过工作生产进度实时反馈,暴露出生产计划与车间执行之间的差异,比如物料未准时到货,人员为准时上岗,加工任务未按时完成,协助企业挖掘生产现场出现问题的原因,进一步规范生产管理,提高精益化程度。

3.5、设备故障处理

设备意外故障生产过程中经常遇到的问题,也是影响生产计划能否顺利执行的重要因素之一。设备故障会导致该设备在一段时间内(维修期内) 不可用。MAX APS可及时输入设备维修时间信息,然后自动快速重新排程,评估设备故障造成的影响,是否出现订单脱期,是否需要采取应对措施,如更换班组、切换机台或设置加班等。